“Cada vez que en los últimos años hablaba de los nuevos materiales derivados de la madera y de sus posibilidades en distintas industrias, tenía que poner imágenes de ejemplo de piezas hechas en los países nórdicos. Desde ahora no volverá a ser así porque ya tenemos nuevos materiales y productos hechos en Galicia”. Quien así explica el proceso de innovación ligado a la madera gallega es Francisco Pedras, técnico del CIS Madera (XERA, Axencia Galega da Industria Forestal), que viene de participar en la presentación de los resultados del proyecto ‘Valor Nature’.

El proyecto ‘Valor Nature’, impulsado por centros tecnológicos de la Eurorregión Galicia – Norte de Portugal, deja una primera conclusión clara. El futuro ya está aquí. Los conceptos teóricos de bioeconomía forestal o economía circular comienzan a plasmarse en la práctica en cadenas industriales como el textil, la automoción o los muebles.

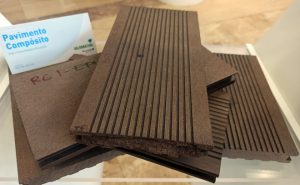

Los compuestos madera – plástico

Una de las posibilidades de nuevos materiales que más se está explorando a nivel internacional desde hace años es la de los ‘composites’, compuestos de madera y plástico. En Galicia, es pionera en su uso Faurecia, una industria del automóvil de O Porriño que elabora acabados interiores de los automóviles.

La compañía gallega ya sustituye parte de los plásticos del interior de los vehículos (puertas, cuadros de instrumentos, etc.) por composites en los que se mezclan materiales forestales y plástico.

El proceso industrial para avanzar en el uso de distintos composites fue estandarizado por el Centro Tecnológico de la Automoción de Galicia (Ctag) en el marco del proyecto Valor Nature. El centro probó con éxito distintos materiales naturales, combinados en un porcentaje del 30-40% con plásticos. Restos de poda (viña, kiwis, olivos), restos forestales de talas o tojos y retama fueron algunos de los materiales con los que experimentó el Ctag, junto a residuos como conchas de mejillón o mica procedente de la minería.

El sistema comienza con la peletización de los materiales en pelets de baja densidad, que después se combinan con los materiales plásticos para hacer una inyección conjunta en moldes. “La tendencia que percibimos en el sector es que los fabricantes de la automoción quieren acabados interiores en los que se perciban productos naturales de verdad, no solo en apariencia, sino en el tacto”, explica la responsable de innovación de materiales del Ctag, Raquel Ledo.

Rotomoldeo de productos

La elaboración de productos finales con ‘composites’ de plástico y madera se probó de manera eficaz con distintas técnicas que se demostraron eficaces. Es posible proceder al fundido e inyección de los composites, pero también es posible el rotomoldeo en horno, lo que es de interés para productos de mayor tamaño, como contenedores y envases de cierta dimensión, o la extrusión, proceso por el que se obtuvieron productos finales como pavimentos.

Mobiliario

Los composites madera – plástico son también una opción para ciertas gama de mobiliario, como las sillas de hostelaría que hasta ahora se elaboraban sólo de plástico. Ikea ya produjo sillas con composites en Centroeuropa y se trata de una opción explorada también en Galicia en el marco del proyecto.

Silla elaborada con un ‘composite’ y patas de abedul

“Elaboramos una silla con un composite de madera de eucalipto nitens, previamente triturada, y plástico, que combinamos con unas patas de madera de abedul elaboradas por una artesana de A Estrada, Atalanta”, explica Francisco Pedras.

“Los composites tienen numerosas ventajas. En primer lugar, se pueden emplear residuos agroforestales que hasta ahora no tenían otro uso, en especial restos de poda de viña, de kiwi o de olivos (habituales en el norte de Portugal). En la Eurorregión Galicia – Norte de Portugal hay 75.000 toneladas aprovechables de biomasa de restos de poda de viñedo, teniendo en cuenta sólo las comarcas en las que calculamos que es posible implementar una lógistica de recogida”, explica Pedras.

El destino habitual de los restos de poda era hasta ahora su quema en la propia parcela, lo que además viene generando un problema de emisiones y periódicos problemas por quemas que se escapan. “Hay claras ventajas de reciclaje y de aumento de la sostenibilidad, pero además el factor precio también es favorable, pues estaríamos sustituyendo hasta un 40% de plástico, que ronda los 1.700 euros / tonelada en una de las gamas más habituales, por un material más barato, que sólo tendría el costo logístico de recogida y procesado”, valora Pedras.

Envases de restos agroforestales para la cosmética gallega

La marca gallega de cosmética Kooch (Tui) comenzó a emplear envases elaborados con composites de restos agroforestales por medio del proyecto Valor Nature. Es uno de los primeros usos en Galicia de los composites en productos de pequeño volumen.

Pavimento de Pvc y fibras de eucalipto

Un fabricante portugués ya tiene en el mercado un pavimento elaborado con un composite de Pvc y fibra de eucalipto. Es una posibilidad que también se trabajó con empresas gallegas de la madera.

Simbiosis de la madera con fibra de carbono

Otra de las opciones exploradas en el marco del proyecto fue la combinación de la madera con otros materiales que le den un valor añadido al producto final, bien a nivel de funcionalidad o de estilo. La fibra de carbono, por su resistencia mecánica y mayor rigidez, fue uno de los materiales elegidos.

Vigas de madera y fibra de carbono

En colaboración con Exfopino (Rois), el proyecto Valor Nature diseñó vigas a las que se les añadieron láminas de fibra de carbono en zonas concretas del exterior. El objetivo es aumentar la resistencia y rigidez de las vigas, reduciendo su peso y las necesidades de madera. “Es un proceso que también sería replicable en trabajos de restauración de edificios en los que haya vigas que precisen un refuerzo para ser validadas”, apunta Francisco Pedras.

‘Skates’ o fusiles submarinos de madera y fibra de carbono

La elaboración de monopatines con madera combinada con fibra de carbono es otra de las posibilidades exploradas en el proyecto. En Corrubedo, había ya una empresa, PaulaSub, que utilizaba esa combinación en sus fusiles submarinos. El proyecto ‘Valor Nature’ le aportó también la posibilidad de emplear otra fibra natural, la fibra de lino, que presenta unas propiedades de resistencia inferiores a la fibra de carbono, pero que resulta de interés para determinadas aplicaciones.

El reto de la fibra de carbono verde

Sobre la mesa está la posibilidad de que a medio – largo plazo se lleguen a obtener fibra de carbono verde, a partir de la lignina, lo que revolucionaría el sector. “Llegamos a un proceso intermedio en la obtención de fibra de carbono verde. Sería un logro que permitiría asentar en la Eurorregión Galicia – Norte de Portugal una cadena industrial de alto valor añadido que produjera piezas para el sector metal, de la automoción o el aeronáutico”, valora Bruno Pereira, director del proyecto Valor Nature.

“La obtención de fibra de carbono verde es una investigación que se está produciendo a nivel global. Sabemos que es posible lograrla, pero otra cuestión son los costos de obtención que tenga esa fibra o que sus propiedades mecánicas sean equiparables a las de la fibra de carbono convencional. Es un reto a medio o largo plazo”, precisa Francisco Pedras.

“El objetivo de Ikea Industry es emplear un 50% de materiales reciclados en el 2030”

La compañía escandinava Ikea, una de las mayores fabricantes mundiales de mobiliario, con un total de 40 unidades productivas, tiene una de sus factorías en el norte de Portugal, en concreto en Paços de Ferreira en las cercanías de Porto. Es una planta de 47 hectáreas que da empleo a 1.700 personas y que produce 15 millones de piezas de mobiliario al año. Adriana Duarte, ‘development manager’ de Ikea Industry Portugal, estuvo ayer en Santiago, en la presentación de las conclusiones del proyecto ‘Valor Nature’, para explicar las claves con las que trabaja el fabricante nórdico.

La empresa, que elabora mobiliario tanto con madera sólida como con tableros, diagnostica un escenario de dificultades para proveerse de materia prima. “Tendremos limitaciones por la falta de abastecimiento local. Las masas de pino están reduciéndose en el monte, en tanto el precio de la madera aumenta” -detalla Adriana-. “Tenemos también dificultades para proveernos de madera con certificación FSC (que garantiza una gestión ambiental sostenible)”, explicó la ejecutiva de Ikea.

«Debería promoverse la transformación de los residuos forestales en nuevos materiales. Sólo se deben quemar aquellos para los que no haya otra posibilidad» (Adriana Duarte, Ikea Industry)

Con ese escenario sobre la mesa, Ikea Industry apuesta por la economía circular y los “materiales regenerativos”. “El objetivo para 2030 es que el 50% de nuestra producción sea hecha con materiales reciclados, si bien es un objetivo complicado a día de hoy, pues en la actualidad no hay en el mercado tableros MDF/HDF elaborados con materiales reciclados”, valoró.

Sobre la política forestal a aplicar en los montes, Adriana Duarte incidió en la necesidad de transformar todos los residuos forestales posibles en materia prima. “Se debe promover la valorización de los residuos forestales a nuevos materiales. Sólo se debe destinar a la quema (pelets, astillas, energía) aquellos que no puedan tener otro uso”, defendió.

En cuanto a los residuos generados por Ikea, como los de madera, serrín o cartón, la compañía está igualmente enfocada en el reciclaje y reaprovechamiento de todos ellos.

El caso de Adolfo Domínguez

La CEO de Adolfo Domínguez, Adriana Domínguez, le muestra una prenda elaborada con tencel lyocell al conselleiro de Economía, Francisco Conde.

La cadena ourensana Adolfo Domínguez, con más de 300 tiendas en todo el mundo, ejemplifica la línea de sostenibilidad y de economía circular por la que se está adentrando el sector textil. Fue una de las primeras firmas de moda en España en apostar en sus colecciones por el tencel – lyocell, una fibra textil elaborada a partir de la madera, y desde su origen mantiene también el uso del lino, obtenido en cultivos sostenibles en países del Norte.

“El algodón es un cultivo que nos preocupa por su impacto” -reconoce Adriana Domínguez, presidenta ejecutiva de la marca-. “Ahora mismo tenemos ya un 20% de todos nuestros productos con sellos de certificación sostenible. Es un proceso complejo porque nuestros proveedores no estaban acostumbrados a trabajar con esas exigencias”, explica.

La danza de la tierra: “Vístete de árbol”

Perchas recicladas

En el marco del proyecto ‘Valor Nature’, Adolfo Domínguez buscó una segunda vida para perchas de plástico de antiguas colecciones. Esas perchas se trituraron y el plástico se volvió a inyectar en moldes de nuevas perchas. Es además un proceso de reciclaje industrial que puede continuar, pues esas perchas volverán a triturarse en un futuro para reutilizar los materiales.

Español

Español